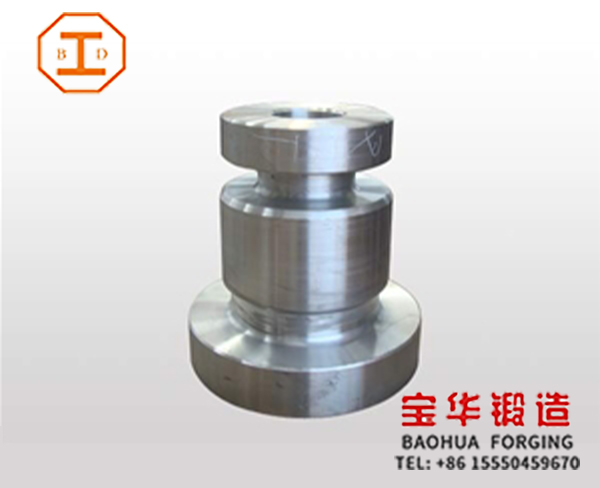

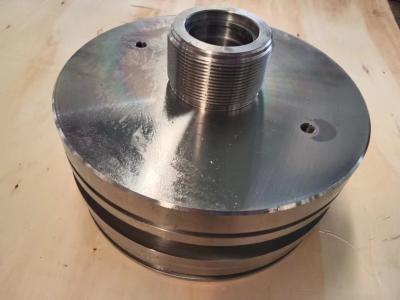

4 웨이 크로스 단조 파이프 피팅

일체형 단조 성형

단조는 단조 기계를 사용하여 금속 블랭크에 압력을 가하여 소성 변형을 일으켜 특정 기계적 특성, 특정 모양 및 크기를 가진 단조품을 얻는 가공 방법입니다. 단조(단조 및 스탬핑)는 두 가지 주요 구성 요소 중 하나입니다.

고객 요구 사항에 따라 45 #, 40Cr, 30CrMo, 35CrMo, 42CrMo, 18CrNiMo7-6, 4140, 4130 및 기타 재료로 만들 수 있습니다. 다른 무게에 따르면, 그것은 다른 단조 장비 단위에 위조 될 수 있고, 위조 된 제품의 무게는 6kg-5000kg에 도달 할 수 있으며, 단조는 가열, 사전 단조, 성형 및 기타 공정을 통해 완료해야합니다.

단조는 단조 기계를 사용하여 금속 블랭크에 압력을 가하여 소성 변형을 일으켜 특정 기계적 특성, 특정 모양 및 크기를 가진 단조품을 얻는 가공 방법입니다. 단조(단조 및 스탬핑)는 두 가지 주요 구성 요소 중 하나입니다. 단조는 금속의 용융 공정에서 생성된 주조 다공성 및 기타 결함을 제거하고 미세 구조를 최적화할 수 있습니다. 동시에 완전한 금속 유선형의 보존으로 인해 단조품의 기계적 성질은 일반적으로 동일한 재료의 주물보다 우수합니다. 관련 기계류의 고하중 및 가혹한 작업조건을 요하는 중요 부품의 경우 단순 압연판, 프로파일 또는 용접물을 제외하고는 대부분 단조품이 사용됩니다.

단조 장비의 금형 이동과 자유도가 일치하지 않습니다. 하사 점의 변형 제한 특성에 따라 단조 장비는 다음과 같은 네 가지 형태로 나눌 수 있습니다.

1. 제한된 단조력의 형태: 유압으로 슬라이딩 블록을 직접 구동하는 유압 프레스.

2. 준 스트로크 제한 모드: 크랭크 연결을 구동하는 오일 프레스.

3. 스트로크 제한 모드: 크랭크, 커넥팅 로드 및 웨지 메커니즘으로 구동되는 슬라이더가 있는 기계식 프레스.

4. 에너지 제한 모드: 나사 메커니즘이 있는 나사 및 마찰 프레스.

고정밀도를 얻기 위해서는 하사점의 과부하 방지, 속도 및 금형 위치 제어에 주의를 기울여야 합니다. 이는 단조 공차, 형상 정확도 및 다이 수명에 영향을 미치기 때문입니다. 또한, 정도를 유지하기 위해서는 슬라이더 가이드의 공차 조정, 강성 확보, 하사점 조정, 보조 전동 장치의 사용 등에도 주의를 기울여야 합니다.

단조 산업의 고객은 한 번에 하나의 프로토 타입과 작은 배치에서 대량 생산에 이르기까지 모든 단조에 대한 견적을 요청할 수 있습니다.