우리의 baohua 기업을 통해 생산되는 실린더 헤드는 구매자의 필요에 따라 다양한 물질로 만들 수 있습니다. 45 #, 40cr, 30crmo, 35crmo, 42crmo, 18crnimo7-6 등으로 구성된 물질. 또한 baohua 대리점은 이중 중공 공간 단조 절차를 독자적으로 개발하여 단조 효율을 크게 높이고 블랭킹 중량을 줄일 수 있으며 장기적으로 가치 절약의 의도를 얻을 수 있습니다. 특별한 무게에 따라 별도의 단조 장비 장치에서 단조가 이루어집니다. 단단한 제품의 무게는 6kg-500kg을 달성할 수 있습니다. 단조는 가열, 사전 단조, 성형, 트리밍 및 기타 절차를 통해 완료되어야 합니다.

가공온도에 따른 분류

단조품은 가공 중 블랭크의 온도에 따라 냉간 단조 온간 단조와 열간 단조로 나눌 수 있다. 냉간 단조는 일반적으로 실온에서 가공되는 반면, 열간 단조는 금속 블랭크의 재결정 온도보다 높은 온도에서 가공됩니다. [1-2] |

구조별 분류

단조 형상 구조의 복잡성의 차이는 다이 단조 공정과 다이 설계가 분명히 다르다는 것을 결정합니다. 단조구조물의 종류를 정의하는 것은 공정설계에 필요한 전제조건이다. 업계에서는 일반 단조품을 3가지로 분류하고, 각 카테고리를 3개 그룹으로 세분화하여 총 9개 그룹으로 분류하고 있다.

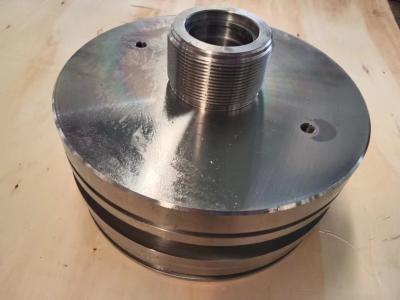

유형 I - 주축이 다이 챔버에 수직으로 배치되고 유사한 수평 2차원 치수로 형성된 단조(대부분 원형/회전체, 정사각형 또는 대략적인 모양). 업세팅 단계는 일반적으로 이러한 단조품의 다이 단조에 사용됩니다. 성형 난이도의 차이에 따라 3개의 그룹으로 세분화됩니다.

그룹 I-1: 허브와 림 사이의 높이 변화가 거의 없는 기어와 같이 업세팅 및 약간의 압축에 의해 형성된 단조품.

그룹 I-2: 유니버설 조인트 포크, 크로스 샤프트 등과 같은 압출 및 약간 업세팅, 압출, 프레싱 및 업세팅에 의해 형성된 단조.

그룹 I-3: 허브 샤프트와 같은 복합 압출에 의해 형성된 단조.

유형 II - 긴 수평 치수와 주축이 성형을 위해 다이 챔버에 수평으로 배치된 직선형 장축 단조. 수직 주축 단면적의 차이 정도에 따라 3개의 그룹으로 세분된다.

수직 주축 단면적의 차이가 거의 없는 그룹 II-1 단조품(최대 단면적과 최소 단면적의 비율이 1.6 미만이며 블랭크 제작에 다른 장비를 사용할 수 있음).

Ⅱ - 커넥팅로드와 같이 수직 주축 단면적의 차이가 큰 단조품 2군(최소 단면적에 대한 최대 단면적의 비율이 >1.6이고 전면에 블랭크를 만들기 위해 다른 장비가 필요함).

그룹 II-3의 끝단(한쪽 끝 또는 양쪽 끝)이 포크형/분기형인 단조품의 경우 위의 두 그룹에 따라 블랭크 제작이 필요한지 여부를 결정하는 것 외에도 케이싱 포크와 같은 사전 단조 단계를 수행해야 합니다. 합리적으로 설계되었습니다.

Class I 및 II 단조는 일반적으로 평면 분할 또는 대칭 표면 분할이며, 비대칭 표면 분할은 단조의 복잡성을 증가시킵니다.

클래스 III - 주축을 구부리고 다이 챔버에 놓이는 단조품. 주축 추세에 따라 3개의 그룹으로 세분화됩니다.

III-1그룹의 주축은 수직면에서 휘어져 있으나(분할면은 기복이 완만하거나 낙차가 있는 곡면), 평면에서 보면 곧은 장축(카테고리 II와 유사)이며, 일반적으로 단조품을 형성하기 위한 특별한 굽힘 단계를 설계할 필요가 없습니다.

Ⅲ - 2 주축이 수평면(파팅면은 일반적으로 평면)에서 구부러지고 굽힘 단계를 배열해야만 형성될 수 있는 단조 그룹.

주축이 공간 굽힘(비대칭 표면 분할)인 그룹 III-3 단조.

또한 대부분의 자동차 스티어링 너클 단조품과 같이 2~3가지 유형의 구조적 특징과 더 높은 복잡성을 가진 단조품도 있습니다.